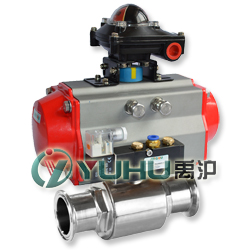

卫生级气动球阀在食品、制药及生物工程等对洁净度与安全性要求严格的领域中使用,其性能与安全性保障依赖于结构设计、材料选择、驱动控制及制造检验等多环节的协调。该类阀门需在满足流体控制功能的同时,防止介质污染、耐受清洗与灭菌操作,并确保长期运行可靠。 1、性能保障首先体现在结构设计与表面处理方面。卫生级气动球阀采用全部流道,内部过渡圆滑,避免积液与物料残留,减少微生物滋生风险。所有与介质接触的表面均经精密加工并抛光至规定光洁度,降低污垢附着概率,利于在线清洗与灭菌过程清洁。阀体与球芯选用耐腐蚀且符合卫生标准的金属材料或高性能工程塑料,保证在接触酸碱性清洗剂或高温蒸汽时不发生溶出或降解。外部连接多采用焊接或快装卡箍,避免螺纹等易藏污结构,使安装与拆卸过程不破坏卫生屏障。

2、密封性能是卫生级阀门安全运行的关键。阀座与球芯之间采用符合卫生要求的弹性或塑性密封材料,既能在常温下保持良好密封,又耐受反复高温消毒而不老化失效。双向密封设计可防止介质在正反方向流动时出现泄漏,对含有活性成分的流体尤为重要。在气动驱动下,密封接触力由控制气压精确调节,避免因过压加速密封件磨损或因欠压产生渗漏。密封材料需通过相容性与析出物检测,确保在接触介质及清洗剂时不引入有害物质。

3、气动执行机构提供可控且可重复的动作力,是实现精确控制与安全保障的重要环节。执行机构选用不锈钢外壳,内部部件防腐蚀并易于清洁,气源管路采用卫生型接头,防止外部污染物进入。通过配置定位器或比例阀,可将控制信号转化为对应的开度位置,实现流量的稳定调节。在突发情况下,如气源中断或接收到急停指令,执行机构可立即按预设方式关闭或保持原位,避免介质失控。限位与扭矩保护机制可防止球芯在卡阻时产生过大应力,保护阀体与密封面不受损伤。

4、安全性保障还依赖严格的制造与检验流程。零部件加工过程需在洁净环境下进行,避免异物进入。组装完成后进行泄漏测试、压力保持测试与功能动作测试,确认阀门在额定压力下无内外泄漏并能顺畅完成启闭循环。对于需频繁清洗或灭菌的工况,应进行循环耐久试验,验证密封与结构在长期热湿交变下的稳定性。出厂前需出具材质证明与卫生相容性报告,满足行业法规与用户审核要求。

5、使用过程中的维护同样影响性能与安全。应制定定期拆解检查与清洗计划,及时更换老化或磨损的密封件。气源需经干燥与过滤处理,防止水汽或颗粒进入执行机构影响动作或造成锈蚀。操作人员应接受培训,熟悉阀门在自动与手动模式下的切换方法及异常处理流程,避免因误操作引发卫生风险或生产中断。

卫生级气动球阀的性能与安全性保障来自洁净结构设计、合规材料选用、可靠密封与驱动控制,以及贯穿制造与使用阶段的质量控制。这些措施共同作用,使阀门在满足工艺控制要求的同时,有效防止污染、耐受严苛清洗与灭菌,确保流体处理过程持续符合卫生与安全标准。